Zanieczyszczenie sprężonego powietrza jest czymś normalnym. Jednocześnie dla obsługi większości procesów produkcyjnych i usługowych skompresowany gaz musi podlegać procesowi utylizacji. Stąd konieczność stosowania filtrów do sprężarek, których zadaniem jest oczyszczenie medium do poziomu, który umożliwi jego zastosowanie w konkretnych realizacjach.

Skąd się biorą zanieczyszczenia w sprężonym powietrzu

Skompresowane medium, które nie jest poddane utylizacji, zawiera w sobie mnóstwo zanieczyszczeń. Pochodzą one zarówno z wnętrza maszyny, jak i z powietrza atmosferycznego. W sprężonym powietrzu, które nie zostało poddane procesowi filtracji, znaleźć można cząsteczki oleju, zanieczyszczeń stałych czy wodę i parę wodną.

Para wodna znajdująca się w medium pochodzi z powietrza atmosferycznego, które jest zasysane do kompresora w celu kompresji. Poziom jej zawartości w gazie jest uzależniony od temperatury, wilgotności i ciśnienia. Generalnie woda w stanie gazowym jest zjawiskiem, które negatywnie oddziałuje zarówno na sprężarkę, jak i układ sprężonego powietrza — orurowanie i urządzenia końcowe. Przyspiesza korozję i może prowadzić do zanieczyszczenia produktu końcowego — czyli jest niepożądanym składnikiem medium.

Kolejnym powszechnie występującym zanieczyszczeniem są cząstki stałe. Są pochodną zanieczyszczonego powietrza atmosferycznego zasysanego przez sprężarkę i procesów eksploatacyjnych zachodzących w urządzeniu. Warto wiedzieć, że kluczowe znaczenie ma tutaj zanieczyszczenie powietrza w pomieszczeniu, w którym pracuje kompresor — im większe będzie zapylenie powietrza, tym wyższe będzie zanieczyszczenie medium w cząstki stałe. Nie bez wpływu na zanieczyszczenie skompresowanego gazu cząstkami stałymi mają również procesy eksploatacyjne zachodzące w urządzeniu, w tym zużycie elementów — np. zaworów czy tłoków, oraz zastosowane do wykonania maszyny materiały.

Ostatnią grupą zanieczyszczeń są cząsteczki olejowe. Spotykane są w kompresorach olejowych wykorzystujących olej do smarowania elementów. Cząsteczki oleju są niepożądanym zanieczyszczeniem szczególnie w procesach wymagających zastosowania wysokiej klasy czystości medium — np. w przemyśle spożywczym, medycznym, farmaceutycznym czy elektronicznym.

Jakie filtry stosuje się do oczyszczania sprężonego powietrza

Dla uzyskania powietrza o odpowiedniej klasie czystości konieczne jest zastosowanie filtrów, których zadaniem jest eliminacja zanieczyszczeń stałych, olejowych i wodnych. Filtry mogą eliminować wszystkie 3 rodzaje zanieczyszczeń. Są tym elementem uzdatniania sprężonego powietrza, które stosowane jest po wstępnej obróbce — tj. zgrubnym odwodnieniu i częściowym odolejeniu.

Wybór filtra powinien być uzależniony od stopnia czystości sprężonego powietrza wymaganego przy realizacji konkretnego procesu produkcyjnego. Podstawowym filtrem sprężonego powietrza jest filtr odpylający, który wychwytuje cząsteczki stałe o 5 um. Bardziej precyzyjne są filtry mikro, które oprócz cząstek stałych o wielkości do 1 um eliminują również cząsteczki oleju do gęstości 0,1mg/m3. Kolejnym krokiem w filtracji sprężonego powietrza jest zastosowanie filtrów submikro, które eliminują cząstki stałe o wielkości 0,01 um i oleju do zawartości w medium na poziomie 0,1mg/m3. Najdokładniejsze oczyszczenie sprężonego powietrza zapewniają filtry z wkładem węglowym, które oczyszczają powietrze z oleju do zawartości 0,003mg/m3 oraz usuwają zapachy i smak.

Dlaczego warto stosować filtrację sprężonego powietrza

Wykorzystanie filtrów do oczyszczania sprężonego powietrza ma znaczenie zarówno dla wytwarzania gazu o odpowiednich parametrach czystości, jak i dla samych maszyn. Nieodpowiedni dobór filtrów lub ich zbyt rzadka wymiana będzie skutkować zbyt dużym zanieczyszczeniem medium, co finalnie spowoduje także zanieczyszczenie wytwarzanego przy jego pomocy produktu końcowego. Taki scenariusz z kolei może prowadzić do konieczności utylizacji całych serii produkcyjnych.

Filtry są również pomocne w utrzymaniu sprężarek, orurowania i urządzeń końcowych w doskonałej formie technicznej przez lata. Dłuższa żywotność maszyn to znaczące oszczędności inwestycyjne.

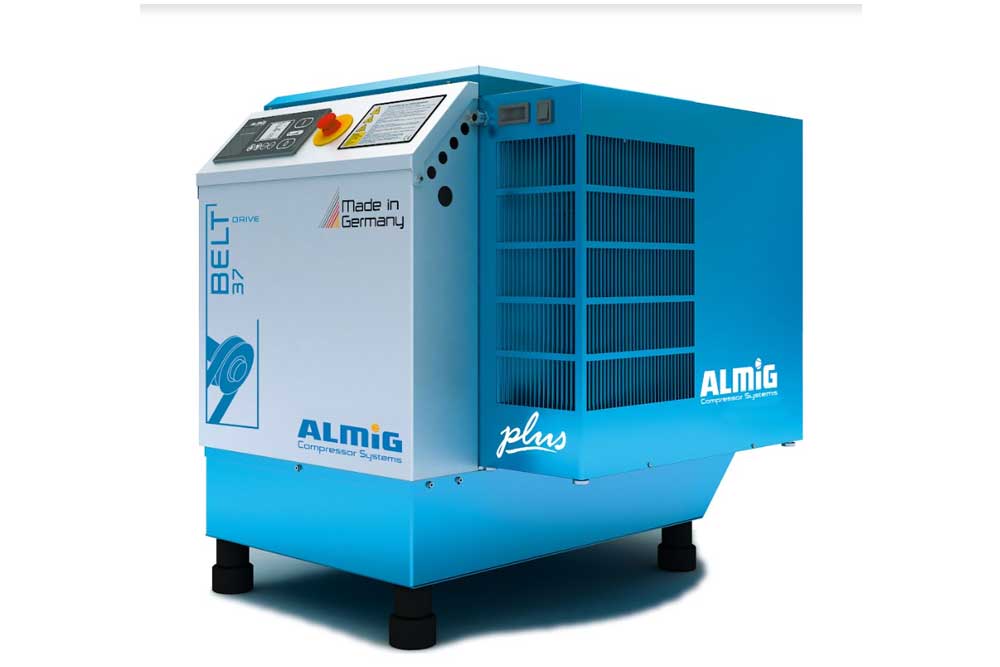

źródło: Almig.pl